5 Procesos de manufactura para incrementar la productividad en tu taller de confección

Lean Manufacturing (Manufactura esbelta) es un sistema de gestión enfocado a administrar eficientemente las operaciones y recursos de una empresa. Esta filosofía surgió a finales de los años 1800, creada por el fundador de Grupo Toyota e integra una serie de herramientas que son aplicables para empresas productoras independientemente de su tamaño. ¿Qué puedo lograr al implementar la Manufactura Esbelta en mi taller de confección lona? El principal objetivo de la manufactura esbelta es reducir “desperdicios” que no generen valor para el cliente. Al eliminarlos se mejora la calidad, tiempos de producción y se reducen costos. A continuación, te compartimos 5 de estas herramientas que puedes implementar en tus procesos de confección de lona.

La metodología 5S’s consiste en una serie de actividades destinadas a reforzar hábitos de organización, orden y limpieza en una empresa. Aplicar estos hábitos en tu taller de confección permitirán crear condiciones de seguridad, motivación y eficiencia. Las 5S’s son un acrónimo de 5 términos japoneses que describen cada una de etapas de este proceso. A continuación, te compartimos cómo aplicarlas en tu negocio de confección de lona.

5S’s: Seiri, Seiton, Seiso, Seiketsu y Shitsuke

Seiri / Clasificar.

Consiste en separar y clasificar las cosas de un área diferenciando las que son necesarias y las que no lo son. Al implementar este proceso en tu taller podrás diferenciar los objetos necesarios (herramientas, equipos e información) y separarlos de los que puedes descartar.

Seiton / Ordenar.

En este paso asignas un lugar único y exclusivo a los objetos necesarios, en donde deben encontrarse antes de utilizarlos y al que deben regresar después de su uso. Esto te facilitará encontrar cada uno de los materiales y herramientas que necesitas para tus actividades de confección. Con este proceso podrás agilizar tu trabajo y disminuir tiempos.

Seiso / Limpiar.

Implica identificar y eliminar las fuentes de suciedad, además de implementar acciones para que esta no vuelva a aparecer. Aplicar este proceso en tu taller de confección contribuirá a la seguridad de tus trabajadores y a su motivación.

Seiketsu / Estandarizar.

La cuarta S de esta metodología se enfoca en asegurar que el estado de limpieza y organización alcanzado en tu taller de confección se mantenga.

Shitsuke / Disciplina.

Por último, para mantener el avance logrado por los pasos anteriores, es necesario que tú y tus trabajadores creen una disciplina. Para conocer más sobre cómo implementar las 5S’s en tu taller de confección te recomendamos leer el libro: Sistema 5S’s Guía de implementación.

Takt Time: Justo a Tiempo

Esta herramienta de manufactura consiste en la nivelación y control de tiempos en la fabricación de un producto para satisfacer la demanda de los clientes. El objetivo de Takt Time en tu taller será el organizar el ritmo o el tiempo que lleva confeccionar tus proyectos en lona para hacerlo coincidir con las demandas de tus clientes. Con esto podrás evitar que tu taller de confección tenga tiempos de espera en la producción o tener que requerir de tiempos extras y operaciones adicionales en tu personal. A continuación, te compartimos un video donde podrás identificar los beneficios de implementar esta metodología de la mano de la Teoría de restricción (TOC): https://youtu.be/mTPgylqoDjQ

Poka-Yoke: Cero defectos

Esta es una de las herramientas más populares del Lean Manufacturing, y te permitirá detectar errores en el proceso de confección de lona y prevenirlos. El objetivo de esta metodología es que logres terminar tus procesos con cero defectos. La principal ventaja de este proceso es que al detectar los posibles defectos durante la confección resulta más económico que detectarlos en la inspección final de calidad y corregirlos.

Kaizen: Mejora continua

Mejorar en todos sentidos es fundamental para un negocio, y la filosofía Kaizen contribuirá a lograr esta mejoría en tu negocio de confección de lona. Podemos resumir esta herramienta como la búsqueda de la mejora continua. Esta mejora puede ir enfocada en los diferentes aspectos de tu negocio: Confección de la lona (fabricación), Administración, Servicio al Cliente, etcétera. Kaizen se basa en 4 principios: 1. Planeación: Para iniciar con este proceso es necesario que conozcas tu negocio, las necesidades de tus clientes y cómo las personas involucradas en él te pueden ayudar. En esta parte podrás recibir comentarios de tu equipo de trabajo y clientes. Basado en sus sugerencias establece los objetivos para tu negocio. 2. Acción: Después de analizar las sugerencias recibidas y de analizar pros y contras de cada una, es el momento de implementar las que contribuirán a la mejora de tu taller de confección. 3. Revisión: evalúa las estrategias implementadas, identifica los resultados y el origen de estos. En este punto puedes realizar los ajustes necesarios para alcanzar la mejora. 4. Implementación: Si el proceso ha ofrecido resultados exitosos puedes implementarlo de forma permanente en tu taller de confección. En esta etapa también debes comunicar a los que confirman tu negocio sobre el nuevo proceso.

TPM: Mantenimiento Productivo Total

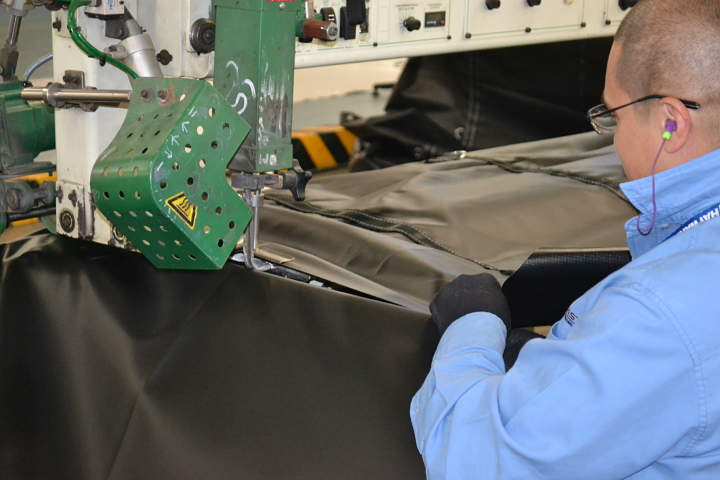

El mantenimiento Productivo Total es la herramienta enfocada a al objetivo de Cero Fallas en equipos y maquinarías de trabajo. La forma más sencilla de evitar una descompostura en tus herramientas y que esto detenga o atrase tu productividad es a través de un mantenimiento preventivo de forma periódica. Este proceso permite reducir perdidas al reducir el tiempo de inactividad por averías, optimizando el sistema productivo y la calidad del trabajo. Estas herramientas y otras son implementadas en las plantas de fabricación y confección de lona en MEGAPLAST®. ¡Contáctanos y te asesoramos para que ofrezcas calidad en tus proyectos!

En Mega Plast siempre estamos a tus órdenes en nuestro Centro de atención a clientes para cualquier duda o comentario.

- 01 800 026 500

- contacto@megaplast.com.mx